ОСНОВНІ НАУКОВІ І ПРАКТИЧНІ РЕЗУЛЬТАТИ ДОСЛІДЖЕНЬ ВІДДІЛУ

За час свого існування відділом в рамках пневмотранспортування сипких матеріалів в полі спільної дії сил вібрації та аеродинаміки було створено:

- основи механіки пневмотранспортування сипких матеріалів з використанням механіки гетерогенних середовищ та фізично обґрунтованої математичної моделі руху двофазних потоків «газ - тверді частинки»;

- фундаментальну теорію руху двофазних потоків в полі дії віброаеродинамічних сил;

- новий напрямок в розробці пневмотранспортного гірничого обладнання високого технічного рівня – малогабаритних, економічних, високоефективних вібро-пневмотранспортних машин (ВПМ) безперервної (ежекторного типу) та циклічного дії.

Комплекси устаткування, оснащені ежекторними машинами, пройшли широкомасштабні випробування і рекомендовані до впровадження на підприємствах гірничодобувної промисловості України.

При дослідженні дискретних математичних моделей з урахуванням обертання частинок, що рухаються в потоці газу, встановлені основні закономірності процесу пневмотранспортуванні сипких матеріалів, які підтверджені науковим відкриттям № 197 від 26.12.2001 р. Отримала подальший розвиток теорія змішування газових потоків в ежекторних пристроях. Встановлені закономірності змішування газових потоків в ежекторних пристроях підтверджені науковим відкриттям № 423 від 02.12.2011 р.

Результати фундаментальних та прикладних досліджень в області вібропневмо-транспортування сипких матеріалів лягли в основу докторської (Б.В. Пономарьов) та кандидатської (С.М. Пономаренко) дисертацій.

Результатом численних широкомасштабних досліджень і випробувань в лабораторних, полігонних і шахтних умовах є розробка високоефективної вібро-пневмотранспортної техніки, здатної вирішувати різні технологічні питання гірничого виробництва, пов'язані із закладкою виробленого простору, зокрема:

- селективної виїмки корисних копалин;

- залишення в бутових смугах породи від проведення і ремонту виробок;

- вирішення питань залишення породи в різних технологічних процесах гірничого виробництва із закладкою виробленого простору.

Основні результати досліджень використані при розробці та впровадженні:

- комплексів ВПЗК ТУ 14-12-332-85 і КПЗ 00.00.000 на шахтах Марганецького та Таврійського ГЗК для селективної виїмки тонких пластів марганцевих руд з залишенням породи в відпрацьованих раніше заходках;

- комплексу малогабаритного вібраційно-пневматичного бутового КВПБ 35.02.000 для суцільної системи відпрацювання вугільних пластів із залишенням породи в бутових смугах на ГО АТ шахта 1/3 ''Новогродівська'' ДП «Селідоввугілля», шахтах ДП «Макіїввугілля»;

- типорозмірниго ряду (ВПМ-200, ВПМ-150, ВПМ-100) для утилізації відходів вуглезбагачення і вуглевидобутку при селективному відпрацюванні малопотужних похилих пластів і залишення породи від проведення виробок і їх ремонту у виробленому просторі шахт, в т.ч. у вигляді бутових смуг на шахтах ЗАТ ''Технологічний парк «Вуглемаш» ''.

|

Комплекс ВПЗК в шахтних умовах |

Комплекс ВПЗК дозволяє:

Економічна ефективність від застосування комплексів ВПЗК і КПЗ в технології виїмки тонких пластів марганцевих руд може бути отримана за рахунок:

|

|

Загальний вигляд машин типорозмірного ряду ВПМ |

|

Крім пневмозакладальних комплексів машини типорозмірного ряду ВПМ можуть застосовуватися для залишення породи в різних технологічних процесах гірського виробництва із закладкою виробленого простору, а саме при:

- погашенні тупикових виробок, де завантаження ВПМ породою може бути як механізованої (за допомогою конвеєра), так і здійснюватися вручну. При використанні даної технології погашення тупикових виробок створюються сприятливі умови для вилучення і повторного використання кріпильного матеріалу;

- тампонажі закріпного простору, де завантаження породи в ВПМ може здійснюватися як вручну, так і за допомогою конвеєра (для забезпечення безперебійної подачі породи). Залишення породи у виробленому просторі і безпосередньо сам тампонаж істотно покращує стан гірничих виробок та захищає їх від шкідливого впливу гірського тиску при щільній пакуванню;

- погашенні косовічників і відпрацьованих збійок при веденні очисних робіт прямим ходом.

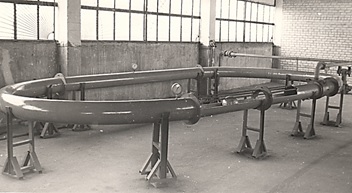

Для переміщення відбитої виїмковим комбайном породи безпосередньо з призабійного простору в вироблений простір при роздільній виїмці вугілля та породи (без видачі її на штрек) на тонких вугільних пластах була розроблена установка для розміщення породи (УРП) в виробленому просторі лави. Повнорозмірний зразок установки у відповідності з вимогами ТЗ 2219203020-94 був виготовлений і випробуваний в полігонних умовах відповідно до заказу Державного комітету України по вугільній промисловості. Такого типу закладальне обладнання, яке відрізняється простотою конструкції та надійністю в експлуатації, розроблено вперше і не має аналогів в світовій практиці.

Застосування УРП в технології розміщення породи у виробленому просторі очисного забою безпосередньо з призабійного дозволяє підвищити ефективність відпрацювання пологих пластів, потужністю до 0,8 м, за рахунок підвищення якості вугілля, що видобувається, зниження об’ємів породи, яка транспортується по шахті і видається на поверхню.

Для залишення у виробленому просторі породи, отриманої в лаві і котру попередньо видають на штрек, розроблено оригінальний пневматичний закладальний пристрій (ПЗП). Дане обладнання пройшло лабораторні випробування, результати яких підтвердили принципову можливість його застосування при роздільній виїмці вугілля та породи з видачею останньої з лави на штрек.

Використання УРП і ПЗУ в технології селективної виїмки вугілля та породи з розміщенням останньої в бутових смугах дозволяє комплексно вирішити питання:

- надійності охорони підтримки штреків на період роботи лави;

- підвищення якості вугілля, що видобувається;

- зниження об’ємів породи, яка транспортується та видається на поверхню;

- поліпшення умов і безпеки праці гірників.

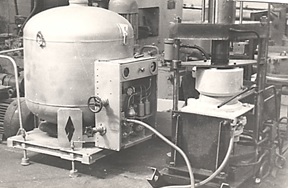

Науковцями відділу розроблено і випробувано техніку та технологію брикетування і пневмотранспортування заморожених куль-брикетів з різних сипких матеріалів, що відносяться до магістрального виду пневмотранспорту.

Стенд для пневмотранспортування заморожених куль-брикетів

Обладнання для виготовлення заморожених куль-брикетів

Основний напрямок цієї технології - закладка виробленого простору глибоких шахт породою, охолодження шахтної атмосфери та створення комфортних умов праці.

Результати теоретичних і прикладних досліджень в даному напрямку слугували основою докторської дисертації, яка в 1999 році була успішно захищена В.Г. Перепелицею.

В рамках роботи по створенню прецизійних засобів контролю герметичності було створено принципово новий пристрій контролю герметичності по методу фіксованих об’ємів (УКГФ), який є найбільш досконалим засобом безбарокамерної перевірки герметичності виробів по спаду тиску.

Були виготовлені лабораторний та експериментальний зразки прецизійних засобів контролю герметичності порожнистих виробів по методу фіксованих об`ємів.

Роботи відділу по прецизійному контролю герметичності виробів з надлишковим тиском за методом фіксованих об’ємів відзначені премією ім. С.П. Тимошенка НАН України.

Лабораторний зразок прецизійних засобів контролю герметичності УКГФ під час випробувань з використанням імітатора космічного апарату

Експериментальний зразок прецизійних засобів контролю герметичності по методу фіксованих об`ємів (УКГФ)

Пристрій УКГФ забезпечує визначення з високою точністю ступінь фактичної величини сумарної негерметичності порожнистих виробів без використання індикаторних газів, вакуумних камер і контрольних течій. Він дозволяє при низькому тиску до 0,3 МПа контролювати в діапазоні від 10-5 до 10-3 Вт герметичність виробів, об’єм яких відповідно становить від 0,01 до 100 м3, враховуючи при цьому реальні зміни параметрів зовнішнього повітряного середовища.

УКГФ не має світових аналогів. На відміну від відомих методів пристрій дозволяє виконувати експрес-контроль герметичності виробів при виявленні міні течії на великих об’ємах або коли зовнішня поверхня об’єкта контролю знаходиться у важко доступному стані. При цьому забезпечуються:

- висока точність і достовірність визначення мікровитоків газу;

- можливий контроль герметичності виробів будь-якої конфігурації;

- реєстрація та облік у визначенні величини негерметичності мікроперепадів тиску і температури навколишнього середовища;

- малий час випробувань.

Техніка і технологія визначення ступеня негерметичності замкнутих об’ємів, які перебувають під надлишковим тиском, за методом фіксованих об’ємів пройшли промислову апробацію на виробах Виробничого об'єднання «Південний машинобудівний завод» під час проведення порівняльних випробувань з використанням мас-спектрометричного (гелієвого методу).

Технологія визначення ступеня негерметичності виробів за методом фіксованих об'ємів залежно від об'єму контрольованого виробу і вимірюваного діапазону ступеня негерметичності передбачає як самостійне використання розробленого пристрою, так і застосування його в комплекті з технологічною каліброваною течею капілярного типу.

Результати виконаних досліджень показали принципову можливість створення Державного еталону одиниці потужності мікровитоку газу.

З метою розробки наукових основ для створення і вдосконалення технологій і технічних засобів ведення гірничих робіт на великих глибинах у відділі проводились багаторічні теоретичні та експериментальні дослідження, результатом яких стала розробка методології вирішення практичних гірничотехнічних задач, яка заснована на обліку закономірностей механізму зрушення шаруватого, різномодульного гірничого масиву, схильного до розшарування при веденні гірничих робіт. Реалізація розробленої методології виконана у вигляді програмно-технологічного комплексу «Технологія стратегічного планування розвитку гірничих робіт».

Широкий спектр гірничотехнічних задач, які вирішуються за допомогою Технології на підставі встановлення комплексних закономірностей, умовно можна розбити на чотири основні напрямки.

- стратегічне планування розвитку гірничих робіт при проектуванні та експлуатації на одному або кількох вугільних пластах з урахуванням їх взаємного впливу;

- визначення параметрів очисних виробок і процесу виїмки вугілля;

- визначення параметрів підготовчих виробок;

- відпрацювання об'єктів, включаючи денну поверхню.

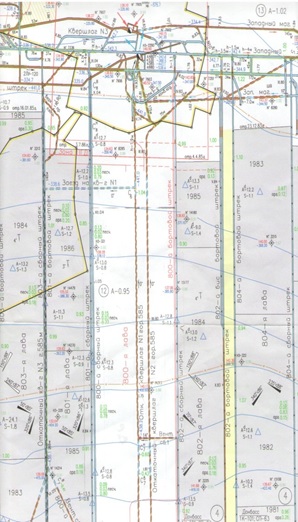

Викопіювання з ПГР пласта с8н ПСП «Шахта «Західно-Донбаська» ПАТ «ДТЕК Павлоградвугілля»

Дуже високу оцінку Технологія отримала і в Міністерстві енергетики України. За розробку та впровадження комплексу науково обґрунтованих практичних рекомендацій на вуглевидобувних підприємствах України завідуючий відділу член-кореспондент НАН України Волошин О.І. став повним кавалером нагрудного знаку «Шахтарська Слава», старший науковий співробітник відділу канд. техн. наук Рябцев О.В. нагороджений нагрудним знаком «Шахтарська Слава» III і II ступеня та молодший науковий співробітник відділу Процак С.Ю. – нагрудним знаком «Шахтарська Слава» III ступеня. Крім цього член-кореспондент НАН України Волошин О.І. за значний особистий внесок в розвиток науки та техніки був нагороджений Грамотою Верховної Ради України.

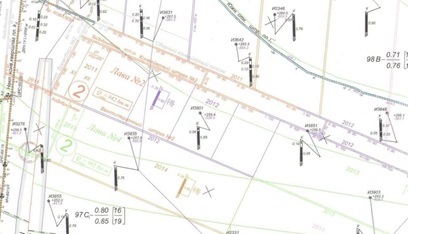

Викопіювання з ПГР пласта l3 ОП «Шахта «Должанська-Капітальна» ТОВ «ДТЕК Свердловантрацит»

Викопіювання з ПГР пласта k21 ОП «Шахта «Харківська» ТОВ «ДТЕК Свердловантрацит»

З 1997 року відділ починає науково-дослідні роботи по створенню техніки та технології для спалювання низькореакційного пилевугільного палива типу АШ в котлах теплових електростанцій (ТЕС).

В процесі досліджень був зроблений висновок про те, що для низькореакційного вугілля найбільш ефективним та перспективним для відпрацювання техніки та технології термохімічної підготовки (ТХП) є багатостадійний спосіб займання аеросуміші. Виходячи з цього, виникла необхідність створення надійного плазмового реактору ТХП, в якому б забезпечувалися послідовно: нагрів, активація, газифікація та часткове згоряння частинок вугільної аеросуміші.

Розроблена у відділі техніка та технологія ТХП дозволяють:

- повністю виключити використання природного газу та мазуту в процесі спалювання низкореакційного енергетичного вугілля з вмістом летких до 4 %;

- забезпечити роботу котла с мінімально можливим механічним недопалом вугілля;

- покращити екологічні та соціальні умови промислових регіонів.

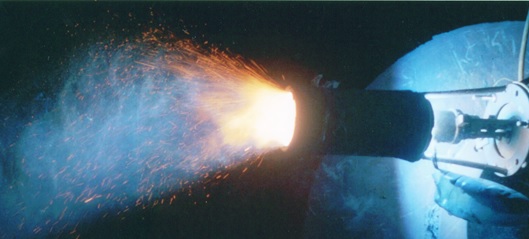

Випробування плазмотрону на холодному котлі

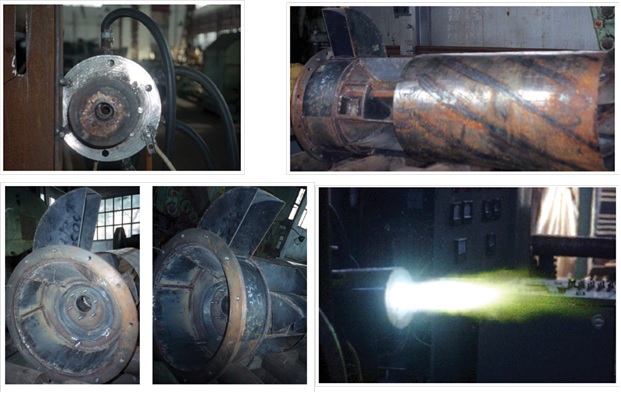

Спеціально для даної технології розроблялося принципово нове плазмове обладнання, яке забезпечує безперервність процесу термохімічної підготовки палива.

У 2002 р. розроблений та випробуваний один з варіантів лабораторного зразка плазмотрону прямої дії нової патентоспроможної конструкції. Випробування показали принципову можливість використання плазмотронів прямої дії в технології ТХП.

Виготовлення плазмового реактора перед випробуваннями на ТЕС

У 2006-2008 рр. розроблений та виготовлений принципово новий плазмотрон потужністю 200 кВт. Ресурсні випробування, які були закінчені в 2008 р., вперше дозволили з впевненістю гарантувати строк служби плазмотрона не менше 1000 годин.

У 2008 р. проведені вогневі випробування реактору на пальнику 1Н працюючого котла № 19 Придніпровської ТЕС, результати яких показали доцільність обладнання котла чотирма реакторами.

У 2010 р. для захисту внутрішніх порожнин реактору Інститутом проблем матеріалознавства ім. І.М. Францевича НАН України був розроблений новий спеціальний вогнетривкий керамічний матеріал, стійкий до окислювально-відновлювального середовища, який забезпечує досягнення середньомасової температури аеросуміші при вході в котел 1000 °С.

Випробування плазмового реактора на котлі Прідніпровської ТЕС

Накопичений досвід експериментального та теоретичного дослідження застосування плазмових технологій в процесах запалювання та стабілізації горіння низькореакційного палива на ТЕС стали основою для розробки наукових основ процесу плазмового розширення свердловин та руйнування гірських порід та створенню відповідного нового наукового напрямку роботи відділу.

В останні роки отримали розвиток наукові основи впливу високотемпературного плазмового теплоносія на природні та техногенні матеріали у процесах енергоперетворення й термічного руйнування гірських порід; розвинуті наукові основи підвищення енергетичних показників газової фази термоперетворення вуглецевмісної сировини в електромагнітних полях дугової плазми.

Розроблені математична модель, чисельний метод розв'язку та комп'ютерна програма для розрахунку газодинамічних, теплообмінних процесів та теормонапруженого стану при впливі високотемпературного плазмового теплоносія на природні та техногенні матеріали; встановлені закономірності плазмового впливу на природні та техногенні матеріали і визначені ефективні експлуатаційні характеристики плазмового термоінструмента в технології термічного руйнування гірських порід; розроблені рекомендації по вибору раціональних параметрів плазмового термоінструменту. Виконано низку експериментальних досліджень, присвячених руйнуванню гірських порід з використанням плазмового термоінструменту. В 2021 році Потапчук І.Ю. була захищена кандидатська дисертація за спеціальністю «Геотехнічна і гірнича механіка» на тему: „Обґрунтування параметрів процесу плазмового розширення наскрізних низхідних свердловин”.

Процес термічного розширення свердловини гранітного блоку за допомогою плазмової струмини осьового плазмотрона

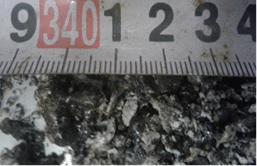

Місця лущення матеріалу гірської породи в свердловині гранітного блоку

Сколені частинки (відколки) матеріалу гірської породи при розширенні свердловини осьовим плазмотроном (малий та великий масштаб)

Сколені частинки матеріалу гірської породи при розширенні свердловини кутовим плазмотроном

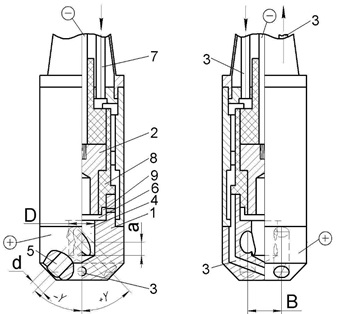

1 – анодний вузол; 2 – катодний вузол; 3 – канали охолодження плазмотрона; 4 – плазмоутворюючий канал; 5 – канали формування плазмових струменів; 6 – кільцевий канал; 7 – система каналів; 8 – ізолятор; 9 – кільцевий канал

Конструкція кутового плазмотрона (пат. 130427 Україна. № 2018 05931)

Результати роботи доцільно використовувати на підприємствах гірничої промисловості, де використовується процес руйнування гірських порід, а також на підприємствах, що займаються розробкою та виготовленням обладнання для руйнування гірських порід. Результати виконаних досліджень сприятимуть вирішенню проблеми ефективного термічного руйнування гірських порід.

Вдосконалені засоби та виконані дослідження процесів перетворення вуглецевмісного середовища (ВВС) в газ підвищеної калорійності, визначені шляхи підвищення енергії газу під дією енергії плазми зануреного дугового розряду, встановлені закономірності утворення енергетичних кластерних структур, що підвищують енергетичні показники газової фази, сформульовані вихідні дані для створення пристроїв з перетворення ВВС в газ з підвищеними енергетичними показниками.

При проведенні досліджень отримано енергетичний газ підвищеної калорійності та встановлені раціональні параметри плазмохімічного процесу. Встановлено, що при паровому окислювальному середовищі і температурі 1800 К масова енергоємність процесу перетворень становить Qmуд = 3,2 кВт·год/кг, об'ємна - QVуд=1,0 кВт·год/м3 отриманого газу, а питомий вихід газу становить 2,67 м3/кг. Енергетична складова газу (Н2+СО) досягає 98-99 %, наповнюючись на 50-55 % воднем з окислювального середовища, а його калорійність досягає 11,3-11,9 МДж/м3, при цьому водно-оксидне число (Н2/СО) більше 1.

Отриманий синтез-газ є джерелом сировини для синтезу та виробництва синтетичних моторних палив та інших хімічних з’єднань, в процесах отримання тепла та електроенергії, в технологіях прямого відновлення оксидів металів. Наступна очистка синтез-газу дозволяє отримувати водень з вмістом 94-96%. Мінеральний залишок, що утворюється є наповнювачем будівельних матеріалів та є вихідною сировиною в процесах відновлення металів (Si, Al, Fe, Mg, Ca та інш.).

В результаті комплексу проведених досліджень розроблена математична модель процесу плазмохімічної конверсії карбоновмісних середовищ та низку патентнозахищених конструкцій плазмових реакторів сумісного та роздільного типів, що дозволило підвищити продуктивність по кінцевому продукту та степінь конверсії вихідних речовин по відношенню до існуючих плазмохімічних аналогів.

Експериментальний стенд для дослідження плазмохімічних процесів

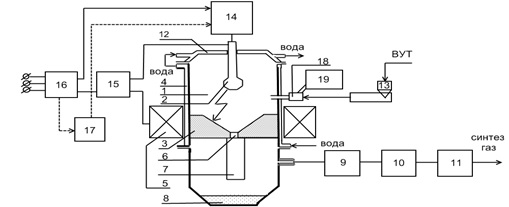

1 – реакційна камера; 2 – катод; 3 – анод; 4 – охолоджувальний корпус реакційної камери; 5 – соленоїд; 6- діафрагма; 7 – доокиснююча камера; 8 – золоуловлювач;9 – циклон; 10 – холодильник; 11 – лічильник газу; 12 – головка реактора; 13 – шнековий дозатор; 14 – регулятор потужності (довжини) дуги; 15 – перетворювач струму; 16 – блок живлення реактора; 17 – блок керування захисту і контролю електричних параметрів реактора; 18 – ежектор; 19 – парогенератор

Функціональна схема плазмохімічного реактора для термоперетворень карбоновмісних середовищ

Розроблено відцентровий млин ударної дії зі зниженими енерговитратами на здрібнювання, збільшеною продуктивністю за рахунок створення додаткових вихорів, ефективної організації пилеповітряних потоків і раціонального розділення матеріалу на фракції шляхом затримки крупної фракції та відведення тонкої фракції із зони помелу, з отриманням продукту певного дисперсного складу.

Запропонованою конструкція млина, в якому бильні елементи мають радіальні пази, використані відбійні елементи трапецієвидного та дугоподібного профілю, на дисках ротора виконані вікна, в яких встановлено фільтрувальний елемент, а після камери помелу розміщено фільтрувальний сепаратор.

Спільно з фахівцями Українського державного хіміко-технологічного університету МОН України (нині Український державний університет науки і технологій МОН України) розроблено установку тонкого подрібнення біомаси та інших матеріалів.

Установка тонкого подрібнення біомаси та інших матеріалів

Розроблено «Положення про Систему управління охороною праці у вугільній промисловості (СУОП)». СУОП розроблена з метою ефективного управління виробництвом, запобігання аваріям, нещасним випадкам і профзахворюванням працівників шляхом інтеграції системи управління охороною праці, гігієною та безпекою праці, системи управління якістю і галузевої нарядної системи, які входять до СУОП у якості підсистем (локальних систем).

СУОП – це взаємопов'язана метою, задачами і функціями сукупність суб'єктів і об'єктів управління, діяльність яких спрямована на забезпечення високопродуктивного і безпечного трудового процесу, покращення результативності управління ризиками та забезпечування відповідності вимогам замовника й застосовним законодавчим і регламентувальним вимогам.

Дія Положення поширюється на вуглевидобувні підприємства, що належать до сфери управління Міненерго, господарські товариства, щодо яких Міністерство здійснює функції з управління корпоративними правами держави.

Підготовлено ряд експертних на науково-аналітичних документів:

- На замовлення Департаменту економічного розвитку Дніпропетровської обласної державної адміністрації підготовлено науково-аналітичну записку «Поліпшення управління радіоактивними відходами задля покращення екологічної ситуації в Дніпропетровській області». Матеріали були використані в Стратегії розвитку Дніпропетровської області на період до 2027 року (Шевченко В.Г., Осадча Н.В.).

- На замовлення Дніпропетровської обласної державної адміністрації, Східного гірничо-збагачувального комбінату розроблено «Пропозиції щодо концепції і структури Державної цільової економічної програми «Ядерне паливо України»» (Шевченко В.Г., Мухачев А.П., Осадча Н.В.).

- На замовлення Міністерства аграрної політики та продовольства України підготовлено «Звіт про результати досліджень щодо перевірки гіпотези про можливість транспортування зерна пневматичним трубопровідним транспортом» (Шевченко В.Г., Пономаренко С.М.).